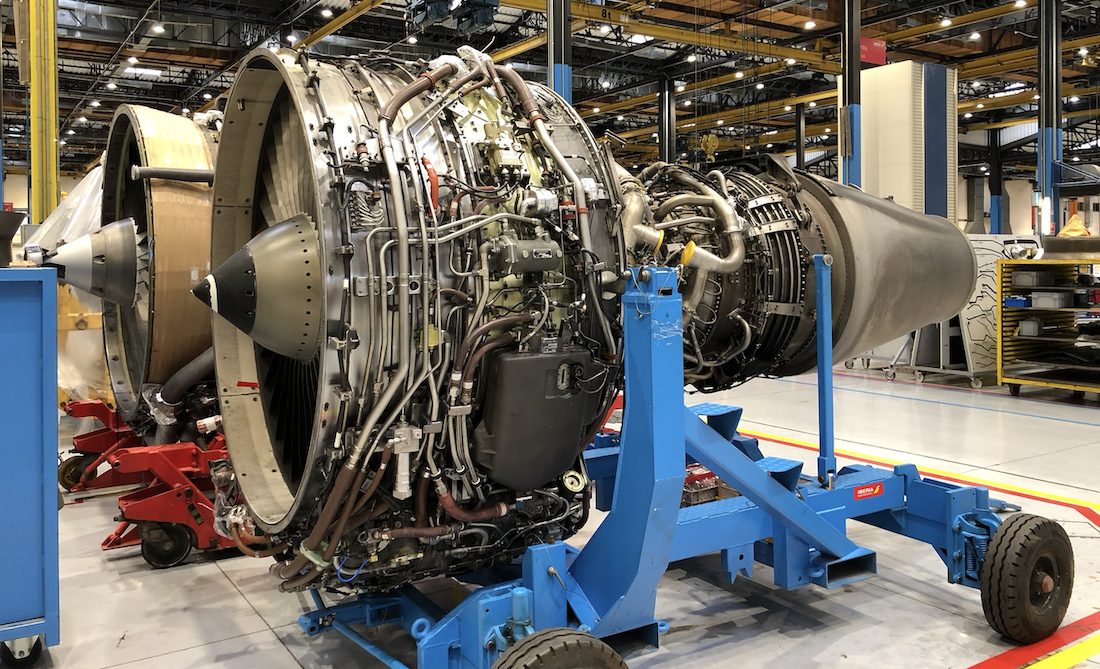

Bejutottunk az Iberia hajtómű-karbantartó üzemébe, ahol nem csak a gyors és azonnali javításokat, hanem a teljes felújításokat, időszaki karbantartásokat is elvégzik. Bemutatjuk nektek, hogyan kezdődik munka és milyen főbb lépéseket kell végrehajtani egy-egy nagyjavítás során.

A spanyol légitársaság madridi kulisszatitkai rejtve maradnak a kíváncsi szemektől, hiszen a hajtóművek gyógyításával foglalkozó részleg a repülőtértől némileg távolabb helyezkedik el egy olyan területen, ahol csak az Iberia karbantartó bázisa van.

Az Iberia szakemberei jelenleg a CFM 56-os, illetve egyes International Aero Engine és Rolls Royce hajtóművekre szakosodtak, utóbbi gyártó RB211-es egységét tudják javítani, ezeket a Boeing 757-esben használják.

A társaság nem csak az Iberiának dolgozik, a piacról is vannak bevételei, ennek is köszönhetően tud nyereségesen üzemelni. A portfóliót hamarosan bővíteni fogják, a CFM LEAP és a Pratt & Whitney Geared Turbofan hajtóművek javítására is képesek lesznek. Szükség is van erre a szaktudásra, mivel a spanyol légicég a CFM új generációs hajtóművével kérte az Airbus A320neókat.

A hajtóművek a karbantartó csarnokba ‘sallangmentesen’ kerülnek, sem a burkolat (és az abban lévő részegységek), sem a szívótorok nincs rajtuk. A nagygenerált igénylő darabokkal nagyjából 50-60 napon belül kell végezniük.

Az első lépés, hogy a hajtóműveket boroszkópos vizsgálat alá veszik, ennek segítségével tudják a pontos állapotot felmérni. Ezt követően a szakemberek nekiesnek az erőforrásnak és az utolsó csavarig szétszerelik. A csarnokban külön vannak szét-, illetve összeszerelő sorok.

Ezt követően a hajtómű alkatrészeit megtisztítják, ezekre különböző fizikai és kémiai eljárások is vannak, a teljes folyamat 10 napot vesz igénybe. Azokat az alkatrészeket, amelyek hibásak, de javíthatóak a megrendelő dönti el, hogy cseréljék, vagy javítsák.

Egyes elemeket vagy ciklusszám (fel- és leszállások száma), vagy üzemóra alapján cserélik, azt a légitársaság dönti el, hogy mely értéket kell figyelembe venni. A ciklusszám azért lehet döntő, mert sok rövidebb útvonal van, ahol a repült óraszám kevés, de a fel- és leszállások száma magas – ekkor ugyanis nagyobb igénybevételnek van kitéve a hajtómű.

Vannak olyan alkatrészek, amelyeket bizonyos időközönként mindenképpen cserélni kell. A kidobott alkatrészeket egy erre szerződött cég szállítja el, majd megsemmisítik, így tudják elkerülni, hogy a ciklusa végén járó alkatrészt újra felhasználják, az ugyanis szigorúan tilos.

Az 50-60 napos nagygenerál során az összes alkatrészt, az utolsó csavart is átnézik, tisztítják. A hajtómű kompresszorában lévő lapátok épségét speciális eljárással ellenőrzik: festékkel vonják be, amely UV fény alatt vizsgálva mutatja ki, ha repedés van az alkatrészen.

A tisztítás és esetleges cserék után jön az összeszerelés. Ennek során minden egyes elemet, illetve egységet külön-külön is ellenőrző vizsgálatnak vetnek alá, de a teljes, elkészült és összeszerelt hajtóművet is kipróbálják, mielőtt átadják.

A hajtóműveket egy másik csarnokba szállítják, majd 8 órás előkészítő munkával felszerelik rá a szívótorkot, illetve a borítást, majd rögzítik, és újabb 6-8 órás üzemelés során figyelik az értékeket. A teszt során meghatározott hőmérsékletű és páratartalmú levegőt fújnak a kamrába, az értékeket szenzorokkal ellenőrzik.

Ha minden rendben van, akkor újabb 8 órás munkával leszerelik, eltávolítják a borítást és a szívótorkot, majd a megrendelő átveheti a hajtóművet. A tesztek után az esetek 5-6 százalékában vissza kell küldeni az egységet további ellenőrzésre, mert valamilyen hibát mutatott a teszt.

Ilyen tüzetes átvizsgálásból a társaság évente mintegy 170-et végez el. A másik profil, az azonnali javítás, ebben az esetben is boroszkópos vizsgálattal indul az eljárás, de a teljes hajtóművet nem szerelik szét és csak azokat az elemeket cserélik, amelyek a hibátlan működéshez szükségesek.